玻璃产品的熔制过程是指:(按照玻璃料方配置的)配合料经过预热到高温后再冷却成型的过程。即配合料在高温作用下,先形成硅酸盐熔体,然后,形成均匀、纯净、透明的玻璃液。合格的高温玻璃液,再冷却到符合成型要求的温度。在玻璃液固化成型后,还需要经过退火、冷加工等工序才会成为玻璃产品。当然,有些玻璃产品还需经过深加工才能够成为最终的玻璃产品。

从玻璃工艺的角度,按照玻璃产品熔制过程中的物理化学变化,在理论上,可以将玻璃产品的熔制过程分为如下5个阶段:

(1)硅酸盐形成阶段

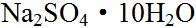

配合料人窑后便受热升温。在常温~1000 ℃的预热阶段,会发生一系列物理化学变化,例如,粉料受热、水分蒸发、盐类分解、多晶转变、组分熔化以及石英砂与其他组分之间进行固相反应。当温度升高到800~1000 ℃时,配合料中会逸出大部分气态产物,从而形成了由硅酸盐和 组成的不透明烧结物。

组成的不透明烧结物。

(2)玻璃形成阶段

当继续升温到1200 ℃时,烧结物中的低共熔物便开始熔化,这样就出现了熔体(或称:熔融体)。同时,硅酸盐与未反应的石英砂粒进行反应,相互熔解。伴随着继续升温,硅酸盐和石英砂粒便完全熔解于熔体之中,最终成为(含有大量可见气泡与条纹的、温度和化学成分很不均匀的、不透明的)玻璃液。在理论上,以游离石英消失作为玻璃形成的标志。然而,在实际的生产过程中,硅酸盐形成阶段与玻璃形成阶段却没有明显的界限,即硅酸盐阶段尚未结束时,玻璃液形成阶段就已经开始,并且,硅酸盐形成进行得极为迅速,玻璃形成却很缓慢。所以,生产上把这两个阶段视作一个阶段,统称为:配合料熔化阶段。

(3)玻璃液澄清阶段

继续升温,使玻璃液的动力黏度(η)降低为10 Pa•s时的温度,被人为地定义为“玻璃液熔化温度”,该温度一般为1400~1550 ℃。高温会导致玻璃液的密度(ρ)降低(浮力因此而增大)以及玻璃液的黏度(η)降低(阻力因此而降低),这使得可见气泡和熔解气体会大量逸出,于是,玻璃液变得透明。

(4)玻璃液均化阶段

玻璃液长时间处于高温下,由于对流、扩散、熔解等作用,玻璃液中的条纹会逐渐消除,玻璃液的化学组成和温度也会逐渐趋向均一。这里,请注意:玻璃液均化过程早在玻璃形成阶段就已经开始,只是主要的均化阶段则是在玻璃液澄清阶段的后期(即玻璃液均化阶段的结束是在玻璃液澄清阶段结束之后,并且一直会延续到玻璃液冷却阶段)。所以,玻璃液的均化过程与其澄清过程混在一起,没有明显的界限,可以看作是一边澄清、一边均化。而且,玻璃液澄清也加速了玻璃液均化进程。

(5)玻璃液冷却阶段

将澄清和均化的玻璃液均匀降温,使玻璃液达到成型所需的黏度(η),这便是“玻璃液冷却阶段”。当然,在玻璃液冷却过程中,还应当不破坏玻璃液的质量。等到玻璃液冷却阶段结束,从而达到成型所需的黏度时,大约是在1050~1100 ℃的温度范围。

在实际生产过程中,按照上述玻璃产品熔制过程的5个阶段,经过归纳合并,则可以简化为如下3个阶段 —— 配合料熔化阶段、玻璃液澄清与均化阶段、玻璃液冷却阶段。

(1)配合料熔化阶段

① 配合料的预热及初熔

被加入玻璃熔窑内的配合料,其表面层因为受到快速加热而形成一层较薄的熔体,该薄层的厚度仅有几个毫米。该薄层熔体受其自身重力的作用会往下流动,同时,从配合料料堆内部释放出的大量气体会形成大气泡而使熔体层穿孔,并且,也会将形成的熔体层从配合料上推开(点击可以观看相应的视频)。

有人做过测定后发现:接近玻璃液的边界料层,其升温较快。最初预热时,边界层的升温速率可达1000 ℃/min,随后很快减慢至10 ℃/min。这个升温速率(10 ℃/min)接近于稳定传热。导致这种现象的原因是:传递给边界料层的大部分热量用于补偿配合料料堆内的化学反应热、晶型转变热以及内部料层升温的耗热,所以,传热状态大致保持恒定。

配合料料堆的内部传热状况与其表面不太一样,这是由于粉料的热导率(κ)很小所造成的。例如,有人测定过,如果玻璃熔窑上方的温度为1300 ℃,那么,100 mm厚的配合料料层在经过20 min后,其温度还不到600 ℃。

在配合料料层的下部,靠近热熔体的前沿部分,会由于盐类热分解而释放出气体。这些气体渗入松散的配合料料层空隙后,会向上流动,这样先将靠近熔化面的料层加热(气体本身则会逐渐冷却)。随后,冷气体在上部料层中便出现相反的传热过程(气体吸收热量而将上部料层冷却)。当然,在这些气流的影响下,配合料的上层面要比其下层面熔化得更快些。

综上所述,配合料料层内部的升温是较为缓慢的,这样便有足够的时间来进行熔化反应。一般来说,活性大的组分首先通过固相反应而形成固溶体或共熔物。在成为熔体后,还会加速活性低的组分之间进行化学反应。

② 多组分之间的反应

在玻璃配合料加热反应过程中,单组分的变化规律比较清晰。多组分的固相反应以及液相、气相的反应则是交错进行的,这是非常复杂的过程。

从单组分的加热反应看,其变化可归纳为以下几类:

(ⅰ)晶型转变

对于具有多种晶型的组分,在高温下会由一种晶型转化为另一种晶型,例如, 、

、 等组分就存在晶型转变的问题。

等组分就存在晶型转变的问题。

(ⅱ)盐类分解

各种碳酸盐、硫酸盐以及硝酸盐等盐类在各自的分解温度下会发生分解反应并且释放出气体,同时,盐类分解产物也会参与固相反应。

(ⅲ)复杂的化学反应

多组分的加热反应不仅包括单组分加热所具有的特点,而且还有多组分特有的硅酸盐形成反应以及复盐形成反应。例如,在三组分中可以形成复盐和低共熔混合物。再比如,以 为例,它既可以是单组分碳酸盐的分解产物,也可以是像白云石这样的双组分碳酸盐的分解产物,它还可以是来自于复盐分解产物以及低共熔混合物分解的产物。

为例,它既可以是单组分碳酸盐的分解产物,也可以是像白云石这样的双组分碳酸盐的分解产物,它还可以是来自于复盐分解产物以及低共熔混合物分解的产物。

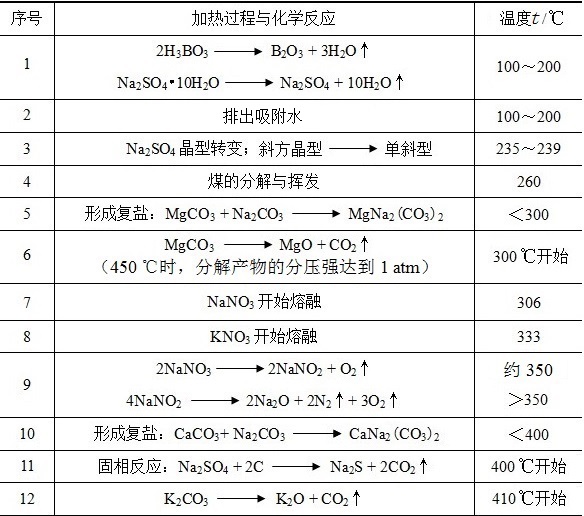

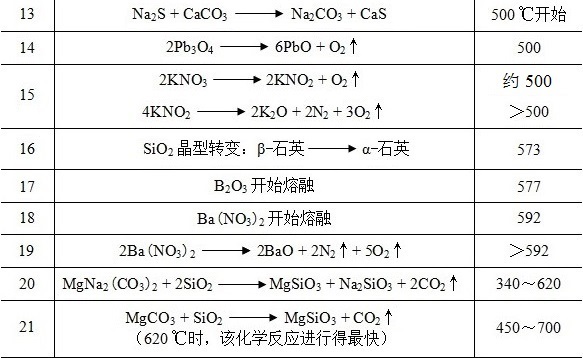

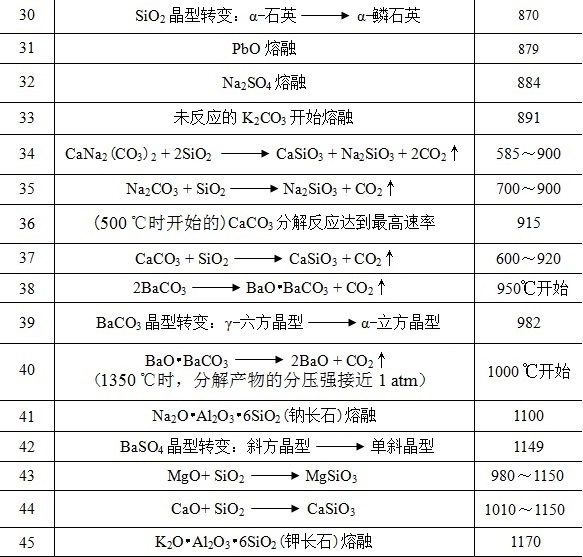

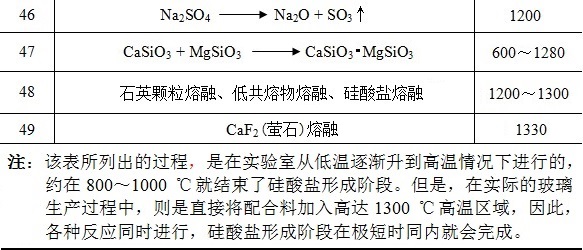

配合料受热时有关组分的物理化学变化及其温度范围,如表1所示。

表1 配合料受热时有关组分的物理化学变化及其温度范围

从表1可以看出,在配合料的预热及初熔阶段中,多组分的加热反应基本上是单组分和双组分加热反应的综合。

然而,需要注意的是:多组分配合料的碳酸盐分解与硅酸盐形成的初始温度会降低。所以,多组分配合料的硅酸盐形成要比单组分或双组分快很多。这就是为什么在玻璃原料选取时,尽可能不选单组分或双组分而是选择复盐或多组分的缘由所在,因为这样会有利于配合料的熔化。

③ 玻璃形成过程

随着硅酸盐熔体中的游离石英逐渐消失,便开始了玻璃形成阶段,在配合料熔化阶段,石英砂粒的熔解与扩散速率比各种硅酸盐的熔解与扩散速率慢很多,所以,玻璃形成过程的速率实际上是取决于石英砂粒的熔解与扩散速率。在石英砂粒熔解与扩散过程中,扩散速率又比熔解速率慢得多,所以,玻璃形成阶段的速率,主要取决于石英砂粒的扩散速率。

当然,在实际生产的玻璃熔窑中,硅酸盐形成阶段和玻璃形成阶段没有明显的界限,这两个阶段在交错地进行,例如,硅酸盐形成阶段结束之前,玻璃形成阶段已经开始。一般来说,从硅酸盐形成开始到玻璃形成阶段结束,大约需要32 min,其中,硅酸盐形成阶段只需要3~4 min;玻璃形成阶段则需要28~29 min。

(2)玻璃液澄清与均化阶段

① 玻璃液的澄清

玻璃形成阶段结束时,玻璃液中还残留有许多气泡和条纹,所以,需要继续加热来降低玻璃液的黏度(η),以力图消除玻璃液中的可见气泡。这个过程就是玻璃液的澄清,即把玻璃液澄清就是将玻璃液内的可见气泡清除掉。具体操作办法是使气泡上升到玻璃液表面后再使气泡去除。

按照阿基米德(Archimedes)浮力原理以及流体黏滞阻力的规律,玻璃液内气泡上升的速率取决于气泡的大小和玻璃液的黏度(η):若气泡越大,则气泡上升速度就越快;若玻璃液的黏度越大,则气泡上升就越慢。因此,增大气泡以及降低玻璃液黏度有利于排除玻璃液中的气泡。

基于气泡大小和玻璃液黏度这两个方面的原理,为了加快玻璃液的澄清,有以下几条措施可以采用:

(ⅰ)通过升高玻璃液温度来降低玻璃液的黏度以及增加气泡的体积;

(ⅱ)配合料中加入澄清剂来产生大气泡;

(ⅲ)向玻璃液内鼓泡来产生大气泡;

(ⅳ)采用“减压澄清”技术;

(ⅴ)搅拌玻璃液是有利于玻璃液中的气泡排除;

(ⅵ)采用玻璃池窑的电助熔技术有利于玻璃液中的气泡排除。

大多数玻璃液的澄清过程,是在温度为1400~1550 ℃完成的,这往往也是玻璃液温度最高的区域。在玻璃液澄清阶段,玻璃液的黏度为:η≈ l0 Pa·s。。

② 玻璃液的均化

玻璃液长时间处在高温状态,会使玻璃液各部分的化学组成趋于相同。同时,由于玻璃液中各组分扩散的结果,玻璃液中的条纹便会消失,玻璃液也变得均匀一致。玻璃液的均匀性往往是以玻璃液各部分的折射率(n)是否相同来表征。大多数玻璃液的均化是在略低于澄清温度的温度下完成的。

加快玻璃液均化有以下几条措施可以采用:

(ⅰ)提高玻璃液的温度,可以强化分子的扩散运动,同时降低玻璃液的黏度从而减少扩散运动的阻力;

(ⅱ)对玻璃液进行搅拌有利于玻璃液的均化;

(ⅲ)向玻璃液内鼓泡有利于玻璃液的均化;

(ⅳ)采用玻璃池窑的电助熔技术有利于玻璃液的均化。

当然,玻璃熔窑内玻璃液的澄清和均化没有明显的界限,这两个阶段几乎是在同时进行。一般来说,玻璃液开始澄清之前,玻璃液均化就在进行;在玻璃液澄清结束后,甚至进入玻璃液冷却阶段,玻璃液均化仍在进行。

(3)玻璃液冷却阶段

玻璃液冷却之目的是通过降温将玻璃液的黏度(η)增加到适合玻璃制品成型的黏度范围(若玻璃液均化越好,则成型黏度越低)。当成型方法确定后,成型所需的玻璃液黏度(η)对于不同组成的玻璃来说所对应温度降幅也不相同。一般来说,钠钙硅玻璃通常要降温200~300 ℃,降温到约1100 ℃。

玻璃液冷却,要求温度均匀一致地冷却,这样是有利于玻璃液成型操作。当然,玻璃液成型为固态玻璃制品后,还要经过退火阶段才能够成为正式产品。

玻璃液的均匀冷却也有利于防止产生二次气泡(也称:再生气泡,或称:灰泡)。二次气泡的特点是:直径小(一般小于0.1mm)、数量多(每1 玻璃液中可达数千个气泡)、均匀地分布在整个冷却的玻璃液中。

玻璃液中可达数千个气泡)、均匀地分布在整个冷却的玻璃液中。

不同玻璃液产生二次气泡的原因不尽相同,而且原因很多,机理也很复杂。一般来说,在玻璃液冷却阶段会产生二次气泡的原因有:某些盐类的继续分解、熔解气体的析出、耐火材料的气泡作用和其他化学反应等。

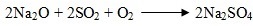

① 硫酸盐的热分解会产生二次气泡

在已经澄清的玻璃液中往往还残留有硫酸盐,这些硫酸盐可能来自配合料中的芒硝( ),也可能是

),也可能是 、

、 与碱金属氧化物反应的结果,例如,

与碱金属氧化物反应的结果,例如,

硫酸盐在以下两种情况下,均能发生热分解,从而形成二次气泡。

(ⅰ)在冷却阶段,若发生温度波动,则可能使已经冷却的玻璃液被重新加热,从而导致硫酸盐的热分解而析出二次气泡。有关生产实践表明,二次气泡的产生不仅取决于温度波动的程度,也与升温速度有关。若升温越快,则越容易产生二次气泡。

(ⅱ)当存在还原气氛或还原性物质时,也会发生化学反应而析出二次气泡。例如,当CO(或者一股含有硫化物的还原性玻璃)与一股含有硫酸盐的氧化性玻璃相遇时,更容易生成 、

、 而析出二次气泡。如下所示的化学反应就属于这方面的因素:

而析出二次气泡。如下所示的化学反应就属于这方面的因素:

② 熔解气体析出会产生二次气泡

各种气体在玻璃液中的溶解度,一般随着温度下降而增加。位于深层的玻璃液,由于其温度较低,压强较大,因而其中的气体溶解度也较大。当深层玻璃液上升到表面层时,尤其是在温度波动而导致玻璃液被重新加热的情况下,因为温度较高、压强下降而导致其气体溶解度变小,这样由于玻璃液中呈现气体过饱和现象而会析出二次气泡。

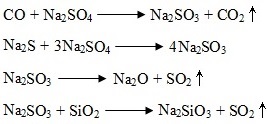

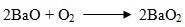

③ 含钡玻璃在高温下降温时易生成二次气泡

一般认为,在钡玻璃中(尤其在含钡光学玻璃中)出现二次气泡的原因可能是在高温下,BaO被氧化为过氧化钡( )。然而,这个反应是吸热的,当温度降低时,

)。然而,这个反应是吸热的,当温度降低时, 又会发生分解反应从而释放出

又会发生分解反应从而释放出 ,这样就生成很多小气泡。其化学方程式为:

,这样就生成很多小气泡。其化学方程式为:

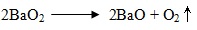

高温时

降温时

当然,也有一些人的观点是:玻璃液中的 在高于1200℃时是不稳定的,此时它会产生分解反应。其化学方程式为:

在高于1200℃时是不稳定的,此时它会产生分解反应。其化学方程式为:

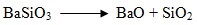

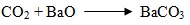

如果存在 ,则会与BaO发生下述化学反应:

,则会与BaO发生下述化学反应:

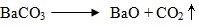

但是,当玻璃液冷却到1200℃以下时, 变成了稳定化合物,而

变成了稳定化合物,而 却发生了分解反应而析出二次气泡。其化学方程式为:

却发生了分解反应而析出二次气泡。其化学方程式为:

另外,钡玻璃在降温过程中,由于玻璃液对耐火材料的侵蚀也可能产生二次气泡。

④ 玻璃池窑的结构因素会产生二次气泡

玻璃池窑的设计或操作不合理也可能产生二次气泡,例如,熔化部与冷却部之间的气体空间分隔程度不够或者双碹型玻璃池窑的内碹过长,都会使玻璃液在冷却阶段的受热时间过长,从而导致玻璃液表层的温度过高,这就有可能产生二次气泡。

⑤ 电化学反应会引起二次气泡

玻璃熔窑使用铂质耐火衬料、铂质坩埚、铂质热电偶、铂质搅拌器时,会在铂质材料与玻璃液的界面上产生电动势。在此电动势的驱动下,玻璃液中的带电离子便会向电极方向迁移,于是在电极处生成 而产生二次气泡。

而产生二次气泡。

综上所述,为了避免在玻璃液冷却阶段出现二次气泡,需要针对具体的原因而采取不同的措施。一般来说,在玻璃液冷却过程中,必须防止温度波动、温度回升。同时,也要根据玻璃化学组成的不同而采用不同的冷却速率,例如,晶质玻璃可以缓慢冷却,重钡玻璃则应当快速冷却,类似这样的措施都有利于消除二次气泡。

参考文献:

[1] 陈国平. 玻璃的配料与熔制[M]. 北京:化学工业出版社,2006:112-136.

[2] 陈国平,毕洁. 玻璃工业热工设备[M]. 北京:化学工业出版社,2007:43-44.

[3] 何秀兰. 无机非金属材料工艺学[M]. 北京:化学工业出版社,2016:042-047.

[4] 林宗寿. 无机非金属材料工学[M].4版. 武汉:武汉理工大学出版社,2016:83-86.

[5] 刘新年,刘静. 玻璃器皿生产技术[M]. 北京:化学工业出版社,2007:140-147.

[6] 刘志海,李超. 浮法玻璃生产操作问答[M]. 北京:化学工业出版社,2007:35-36.

[7] 王承遇,陈敏,陈建华. 玻璃制造工艺[M]. 北京:化学工业出版社,2006:114-131

[8] 张锐,陈德良,杨道媛,等. 玻璃制造技术基础[M].北京:化学工业出版社,2009:54-57.

[9] 张战营,姜宏,黄迪宇,等. 浮法玻璃生产技术与设备[M]. 北京:化学工业出版社,2005:35-42.