浮法玻璃池窑是使用热风烤窑技术来进行烤窑。

热风烤窑技术的优点是控制简单、温度差小、窑体膨胀均匀,其能耗也较低。

热风烤窑的基本原理是将热风发生器产生的热风喷入窑内,这使得窑内充满热气流(窑内相对压强略微大于0)。于是,在(热气流回转所导致的)快速且均匀的对流换热作用下,窑体均匀地升温膨胀。

该技术所用热风发生器的原理类似于教材第4.4.1中所介绍的高速调温烧嘴,其基本原理是:先让燃料在燃烧器中充分燃烧,然后引入大量的过剩冷空气与之混合而产生热风。当热风达到一定的温度后便可以喷射入窑内进行热风烤窑。

热风发生器,大多以柴油为燃料、以压缩空气为雾化介质。因此,以下便以柴油型热风烤炉技术为例来说明热风烤窑过程及其操作特点[1]。

1 热风烤窑之前的准备工作

(1)窑体的检查、清理与准备

① 全面检查玻璃池窑,要将所有的施工遗留问题处理完毕,也要清除全部施工装置;检查所有的预留膨胀缝,还要注意:要将任何影响膨胀的杂物都清除完毕,窑体与固定建筑物之间也要预留足够的膨胀间距;要检查玻璃池窑所有的钢构件是否符合设计规范要求;检查玻璃池窑烤窑膨胀时是否有局部卡阻现象。每个拉条的螺栓和螺母都要用润滑油来清洗与润滑。所有的螺栓、顶丝和拉条都要留有足够的螺纹长度,以供烤窑时方便其松紧调节。

② 要仔细地清扫玻璃池窑的内表面,特别是要注意清理耐火材料、铁钉、电焊条的余头等杂物。最后,再用压缩空气来吹扫干净,特别是要关注冷却部和卡脖这两个部位的池底、池壁是否吹扫干净。

③ 将所有塞缝砖(膨胀缝砖)平放到大碹的每一条膨胀缝旁(这些砖随烤窑进程也同时被烘烤),以备预留填缝所需。还要用硅酸铝纤维毡对于玻璃池窑上、下所有的膨胀缝、孔、洞进行彻底且全面的密封。对于碹顶(包括:熔化部碹、冷却部碹、卡脖碹、蓄热室顶)的外表面除了中间留有约1.0~1.5 m的敞开表面以外,其余的外表面全部铺上一层硅酸铝纤维毡。

④ 准备好各种耐火泥料、少量加工好的大碹砖(一旦在烤窑过程中有某块砖“被抽签”,便可以立即作为补砖用)以及各种厚度的薄钢板以供备用。

(2)动力系统的检查、调试

① 工厂的职能部门要事先与当地供电部门、自来水公司联系与协调好。在浮法玻璃池窑烤窑期间,要确保双回路安全可靠供电、确保进厂的水压强以及各个用水点的水压强均达到设计使用要求。另外,也要确保正常供气,各个用气点的气压强均要达到设计使用要求。

② 工厂内的各个变电所、配电室、废热锅炉、空气压缩机房与压缩空气管道、供油系统与回油系统、循环水系统和自来水系统等都要预先调试完毕,确保能够按计划时间及时地安全投入运转。

③ 浮法玻璃生产车间窑头的油、气、汽系统,换向、计量、稳压、调节以及三大热工设备(玻璃池窑、锡槽与退火窑)的控制系统,各种闸板、阀门、风机、皮带、供料系统等都要预先调试完毕。

(3)烤窑设备、工器具、燃料、操作记录图表的准备

① 烤窑设备与热风发生器必须按要求安装就位,布置在投料池部位的热风发生器之热风管与L型吊墙的第1排砖下沿之间,要用硅酸铝纤维毡隔开。这样可以避免因为热风管的温度过高而会造成耐火砖炸裂。在投料池热风发生器安装好以后,还要用耐火材料和水包来封闭投料池,做到尽可能严密(不漏风)。对于L型吊墙第1排砖的裸露部分也要用硅酸铝纤维毡来盖上。对于布置在熔化部后部的大砖门和耳池出风口,在安装时要略高于投料池热风发生器的出风口,以利于在玻璃池窑内形成热风循环。

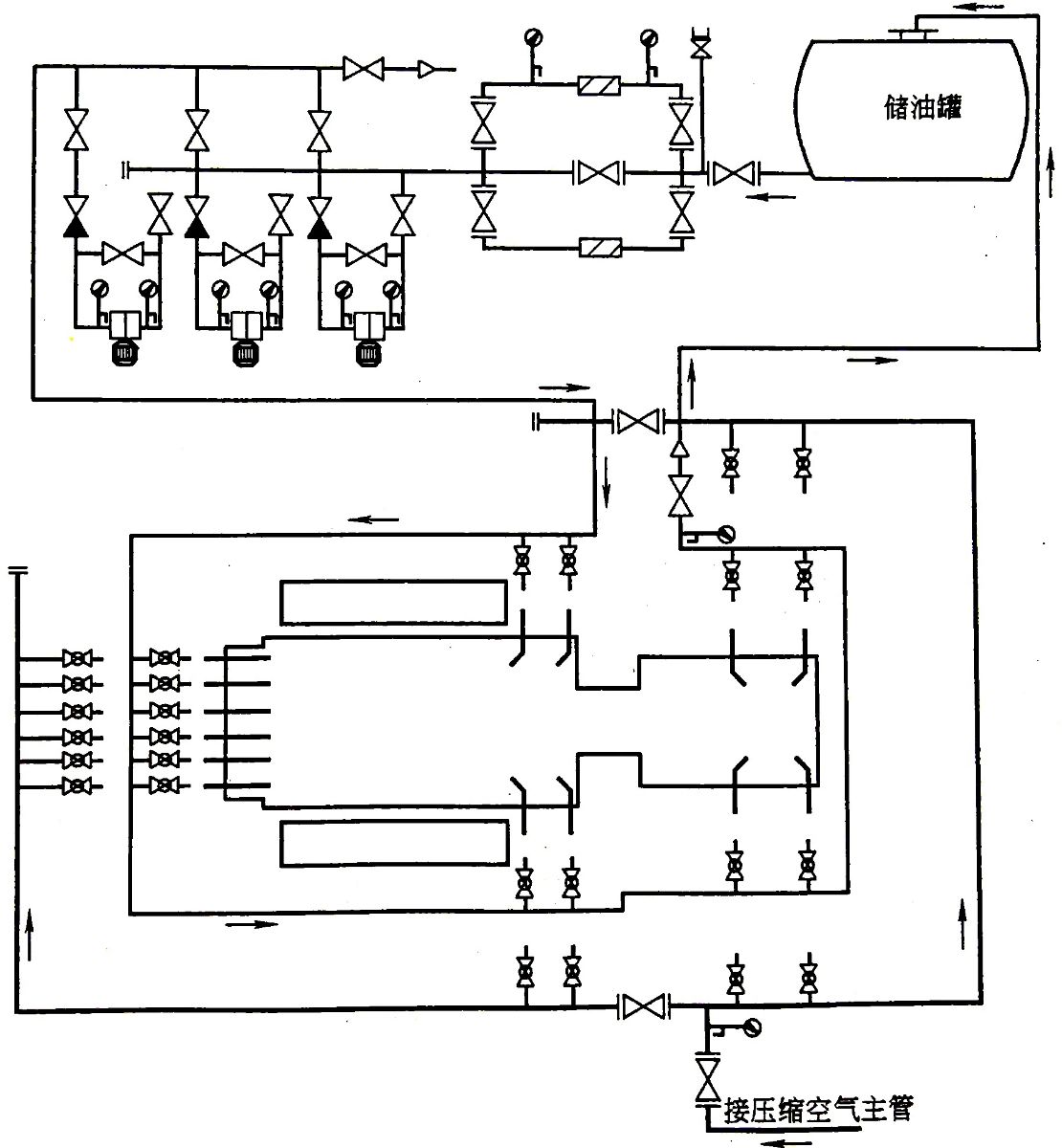

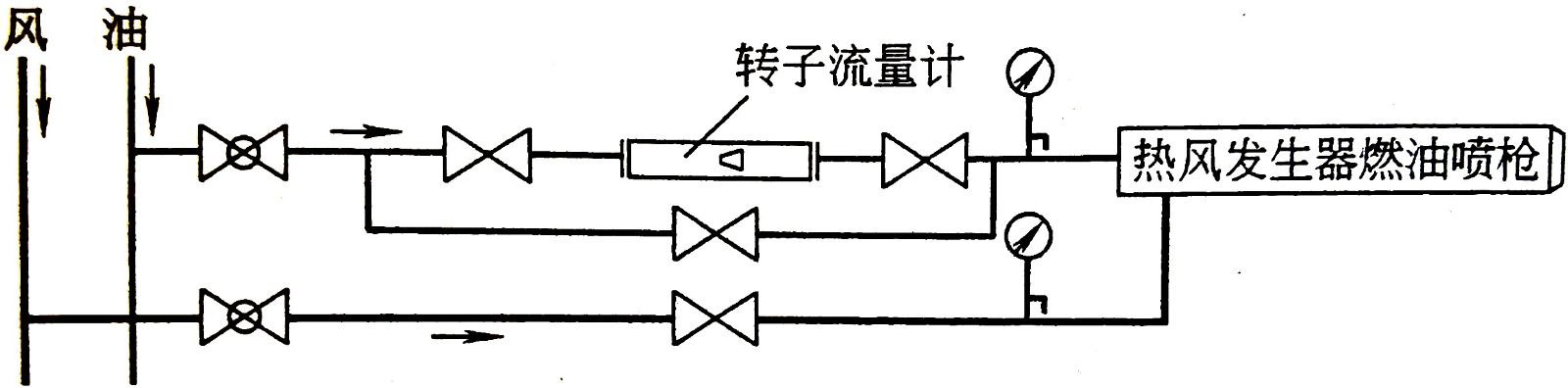

某浮法玻璃池窑热风烤窑设备的安装示意,如图1所示。热风烤窑的主体设备是热风发生器,热风发生器燃油喷枪的安装示意,如图2所示。

图1 某浮法玻璃池窑热风烤窑设备的安装示意

图2 热风发生器燃油喷枪的安装示意

② 准备好松紧拉条与顶丝用的各种管钳、扳手、套筒等工具或器具,另外,也要准备好足够的柴油,柴油的标号要与季节温度相适宜。在点火的前一天,预先将贮油罐贮满。在贮油罐的周围,做好安全与消防工作。在烤窑过程中,还要根据油耗情况不断地联系供油部门来及时地补充储油。

③ 将《烤窑热风发生器参数的记录表》、《玻璃池窑各点温度与窑压的记录表》、《窑碹膨胀高度的记录表》以及各种所需图表都准备好。

(4)烤窑所需燃油系统与测量装置的调试

① 安装好热风烤窑所需的柴油贮罐、油泵、供油管线与回油管线等。对于(使用压缩空气来雾化柴油的)热风发生器,其供油管线与回油管线及其附属设备的设计最大工作压强为0.8MPa,试验压强为1.0MPa。当然,要预先经过调试验收合格。

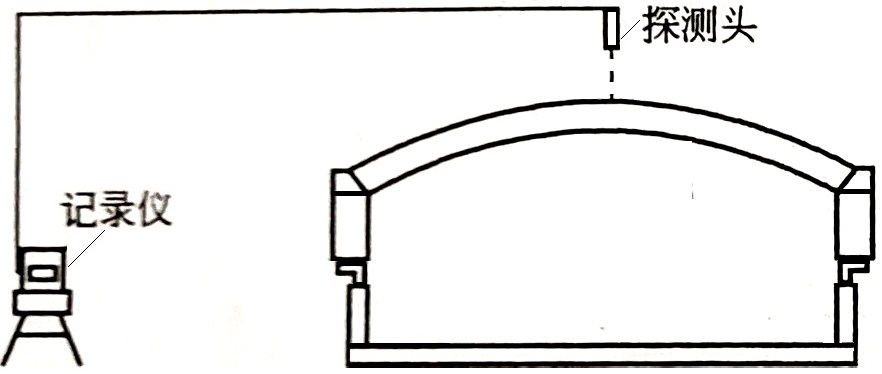

② 在玻璃池窑碹顶以及其他关键部位都要安装热电偶。热电偶的安装深度均以离碹下表面3 cm为准,同时要安装好显示仪表,并且选择大碹上的一点作为温度控制点。在碹顶上,也要安放若干个膨胀标尺(简称:胀尺),用来测量碹顶的膨胀量(一般来说,每节碹设置三个测量点)。注:采用“胀尺+ 悬挂标志”的测量方法来测量碹顶的膨胀量,其操作环境很差、劳动强度也较大。为此,人们发明了碹顶膨胀自动记录仪,它通过探测头能够远距离地自动测量与自动记录碹顶的膨胀情况,其基本原理参见图3。

图3 碹顶膨胀自动记录仪的探测与记录示意

2 点火烤窑

(1)升温曲线的制定

根据窑体耐火材料的膨胀特性,制定相应的合理升温曲线,一般以大碹的膨胀为考虑的关键。

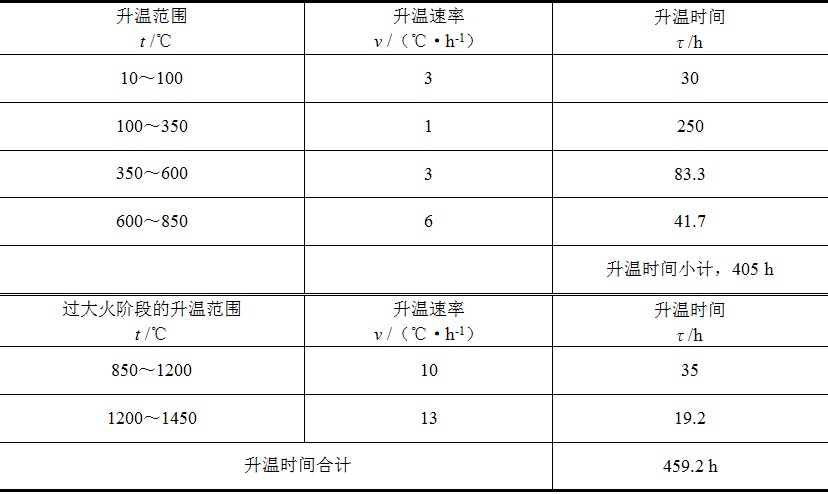

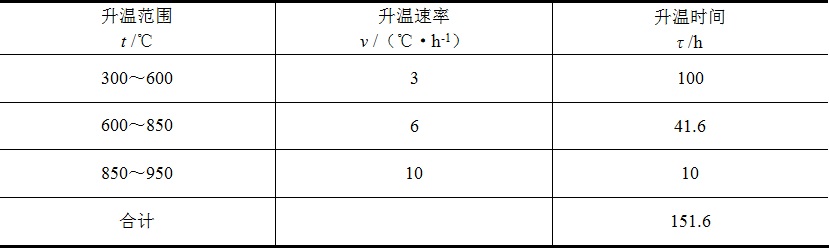

某浮法玻璃熔化部的升温曲线,如表1所示。

表1 某玻璃池窑熔化部的升温曲线

对于浮法玻璃池窑的冷却部,在烘烤前期,仅仅依靠从玻璃池窑熔化部过来的热气流缓慢升温。等到熔化部过大火的前48 h,预计此时冷却部碹顶的温度大约会达到300 ℃。这时,开启热风发生器,然后,继续按照表2中所示的玻璃池窑冷却部的升温曲线升温。

当玻璃池窑冷却部的碹顶温度达到950℃时,按照热装窑计划的进度,此时玻璃液应当已经进入冷却部。此时,要拆除玻璃池窑冷却部的热风发生器。当然,此后的玻璃池窑冷却部还会在玻璃液的加热下继续升温。

某浮法玻璃池窑冷却部的升温曲线,如表2所示。

表2 某浮法玻璃池窑冷却部的升温曲线

(2)投料池水包和卡脖小吊墙水包梁开始通水

启动烤窑的供油系统与回油系统,并且要稳定油压强。请注意:在启动油系统的同时,也要启动空气压缩机和压缩空气系统。

(3)点小火和过大火期间的操作

① 首先启动并且点燃投料池处中间的热风发生器,注意油量、气量和风量不要过大。待运行稳定后,开启浮法玻璃池窑熔化部后端耳池处1~2 台热风发生器的风机,进行配风(但是,不点火!),从而使窑内的热气流形成有规律的循环流动。这样,窑体各处就能够均匀地升温。请注意:以大碹上温度控制点的温度为准,严格地按照所制订的升温曲线进行升温操作。随着温度升高,再逐步增加风量和逐步启动热风发生器。

② 大碹纵向温度差Δt(最高温度与最低温度之差)的控制,在350 ℃之前,要控制Δt≤20 ℃,在350 ℃之后,要控制Δt≤40 ℃。大碹横向温度差Δt的控制,在350 ℃之前,要控制Δt≤15 ℃,在350 ℃之后,要控制Δt≤30 ℃。在烤窑过程中,随着热风量的增加,窑内压强将会由小到大逐步地增大。请注意:在整个烤窑过程中,严禁出现窑内压强读数为负值(相对压强)。当有干扰因素出现时,也要尽量保持窑内压强的稳定,切忌大起大落!

③ 当窑内温度达到200 ℃时,开启L型吊墙的冷却风机和钢碹的冷却风机;当窑内温度达到350 ℃时,开启池壁的冷却风机。当冷却风机启动后,所有热风发生器的送风量都要由小到大(缓慢、逐步地增加)。当窑内温度达到300 ℃后,可以逐步地开启并且略微调节各个分支烟道的闸板开度,以保证各个小炉均衡地升温。在窑内温度达到600 ℃之后,再启动一台余热锅炉(包括引风机),余热锅炉的烟道闸板开度要由小到大,特别是要注意保持窑内压强的稳定和窑内温度的稳定。

④ 每1 h记录一次温度和胀尺,在第1次松拉条时,要少松,同时要找出与松出量相对应的碹回落量,以做到心中有数(注意:回落量不能大于膨胀量,一般来说,碹胀起2~4 mm,松拉条回落1~3 mm)。当碹膨胀剧烈时,要一次少松、多次勤松,避免碹膨胀过猛。当然,也要注意不能松过头,严禁出现碹砖下表面发生“开口”现象。松拉条时,要注意两侧同时松,每次松出同样的量。这样,烤窑结束时,两侧最终的松出量就会保持相等。

⑤ L型吊墙、卡脖上面的小吊墙在烤窑过程中只松顶丝,其掌握程度则是手感要偏松一点。对于玻璃池窑熔化部的后山墙以及玻璃池窑冷却部的前、后山墙,在烤窑过程中要特别加以认真观察。这是因为,山墙下的碹膨胀会造成山墙上胀,从而造成山墙上会出现细小的竖缝。山墙本身因为留有膨胀缝,所以水平膨胀量不大,因此,原则上只松顶丝。蓄热室的纵向顶丝、胸墙的纵向顶丝、池壁的纵向顶丝、池底的顶丝在松动过程中,手感尽量偏紧一点。然而,池壁的横向顶丝,其手感可偏松一点。

(4)过大火操作

① 在过大火前48 h,逐步地点燃玻璃池窑冷却部的热风发生器,并且按照玻璃池窑冷却部的升温曲线要求来升温。在过大火前24 h,厂区供油泵房开始吹扫供油管线与回油管线、吹扫暖管、吹扫暖泵,打开蒸汽伴热器、重油加热器,以实现重油在厂区大循环运行。

② 在过大火前1.5 h,用压缩空气对雾化气管道进行吹扫。也对玻璃池窑两侧的供油总管用蒸汽吹扫,对暖管用蒸汽吹扫并且打开伴热管线,检查疏水器是否正常运行。

③ 在过大火前30 min,启动助燃风机一台,送风量要调至较小。这时,各个分支烟道助燃风管的蝶形阀仍处于全关状态,同时安装正常生产用的燃油喷枪。在熔化控制室,打开列管加热器和电加热器,同时向玻璃池窑的两侧供油,从而排除油管内的残余蒸汽。然后,油温控制系统投入运行。在过大火前30 min,也要把换向闸板、燃油、雾化介质、助燃风调整到同一侧方向。各个分支烟道的废气闸板全部打开成90°。再调整余热锅炉闸板、烟囱根部大闸板、总烟道转动闸板的开度,从而使总烟道转动闸板前有足够的抽力,烟囱根部大闸板前无废气回流现象,玻璃池窑熔化部内的压强接近正常生产时的窑内压强[胸墙处的窑内压强为3~5 Pa(相对压强)]。然后,依次开启并且点燃同一侧的重油喷枪,同时开启各个分支烟道助燃风管的蝶形阀,调整各个小炉的重油量、雾化气量、助燃风量,使火焰保持一定的长度。再拆除玻璃池窑熔化部的所有热风发生器,同时注意保持窑内压强的稳定。

④ 30 min后进行第1次换向。在换向后,立即进行调整,保持火焰的长度,保持窑内压强为正值(相对压强)。在过大火后,拆除玻璃池窑熔化部烤窑用的热电偶,更换成正常生产用的热电偶,同时记录烤窑用热电偶与正常生产用热电偶的读数差值,继续严格地按照所制订的升温曲线来升温。随着温度升高,当窑内温度达到1200 ℃时,改为每20 min换向一次。在达到1450 ℃前一直保持长火焰,保持窑内正压强操作。

⑤ 在过大火后,注意胀尺的变化,及时地调整拉条与顶丝。当窑内温度达到1000 ℃以后,碹顶胀尺可以每2 h记录一次,并且视需要而作相应的调整。当窑内温度达到1450 ℃后,则开始全面地检查并且紧固拉条与顶丝,每一次都要少紧,这样,两侧最终的调整量应当会相等,最后将紧固螺母拧紧。其后,再全面地检查玻璃池窑的窑体,清理膨胀缝和孔洞中的碳酸铝纤维棉,按设计要求处理好膨胀缝和孔洞。在清理工作结束后,按照进度要求逐步地去除临时保温毡,继而完成碹顶的正式保温措施。

3 热装窑

浮法玻璃池窑所采用的是复合池底结构,为了保证池底的烘烤质量,就必须采用热装窑方式来完成浮法玻璃池窑的烤窑过程。所谓“热装窑”是指在烤窑过程的过大火阶段之后,将符合要求的碎玻璃在一定的空气压强下吹入窑内并且熔化,从而使窑内玻璃液达到一定高度的过程。

① 开始热装窑之前,将1号小炉分支烟道的闸板开度降低为正常作业时的三分之一,以减少碎玻璃被吹进1号蓄热室的数量。

② 当窑内温度达到1400 ℃时,即可开始热装窑。热装窑的速率视窑内碎玻璃的熔化情况而定。当液面上升至1000 mm时,便拆除热装窑设备,再安装投料机,而且,按照粉料∶碎玻璃 = 50∶50的比例开始正常投料。随后,将该比例逐步调整到80∶20。

③ 在正常投料后,即可全面调整浮法玻璃池窑熔化部的温度曲线,以适应正常生产的需要。例如,若引头子不能及时地衔接上,就会造成烧空窑的时间较长。这时,玻璃池窑熔化部的碹顶温度应当降至1430~1450 ℃。

④ 在热装窑过程中,要随时且认真地检查玻璃池窑的池壁与池底,当遇到问题时,要及时地处理。

需要注意的是,在过大火以及热装窑期间,冷却部仍处在烤窑阶段。所以,在这两个阶段,冷却部仍然要严格地按照所制订的升温曲线以及上述松紧拉条与顶丝的原则,控制窑内温度升高的速率以及拉条与顶丝的松紧。

参考文献

[1] 陈国平,毕洁. 玻璃工业热工设备[M]. 北京:化学工业出版社,2007:171-173.