马蹄焰玻璃池窑在砌筑完毕后,还必须经过烤窑作业,方可正式投入生产。当然,在投产前,还要进行空载运转,以检查窑体及其附属设备是否正常,从而确保安全生产。然后,再使窑体逐步地加热到一定的温度,以便正式投产。

马蹄焰玻璃池窑的烤窑方法一般有两种:其一是以恒定的热膨胀率为基础的传统烤窑方法;其二是热风烤窑方法。

1 马蹄焰窑的传统烤窑方法

(1)烤窑前的准备工作

对于马蹄焰玻璃池窑,在烤窑之前,需要准备以下几个内容的工作:

① 检查玻璃池窑上全部的拉条、紧固件、膨胀缝、热电偶等是否符合要求。

② 要暂时地封闭玻璃池窑上的各个开口(例如,加料孔、观察孔、喷嘴砖的砖孔以及供料道上的烟道口和料盆口等)。

③ 检查换向器的闸板系统,以确保进风端密闭以及出风口关闭。

④ 检查烟道闸板的配重。

⑤ 检查全部的燃烧设备(例如,燃烧系统、油管、气管、烧嘴以及各类工具等)。

⑥ 检查温度测试仪表以及玻璃池窑碹顶的指示器是否齐全。

⑦ 在玻璃池窑点火之前,先加热主烟道和烟囱。

(2)升温过程的步骤

如果采用传统烤窑方法来烘烤马蹄焰玻璃池窑,则对于升温的要求是很苛刻的。除了要控制好耐火材料的热膨胀,从而确保窑体与钢结构之间的间隙配合得当以外,还要注意耐火材料本身的晶型转变所导致的膨胀现象,例如,当温度为100~650 ℃时,硅砖的膨胀极为剧烈;镁砖是在温度为1000℃以上时膨胀最剧烈;电熔铸造刚玉砖在温度为800℃以上时的膨胀已趋平缓。因此,如果升温速率控制不当的话,则会导致玻璃池窑的窑体产生裂缝,这将大大影响玻璃池窑以及耐火材料本身的使用寿命。所以,对于马蹄焰玻璃池窑的传统烤窑过程,必须严格地按照预先制订的升温制度来进行。

① 制订严格的升温制度

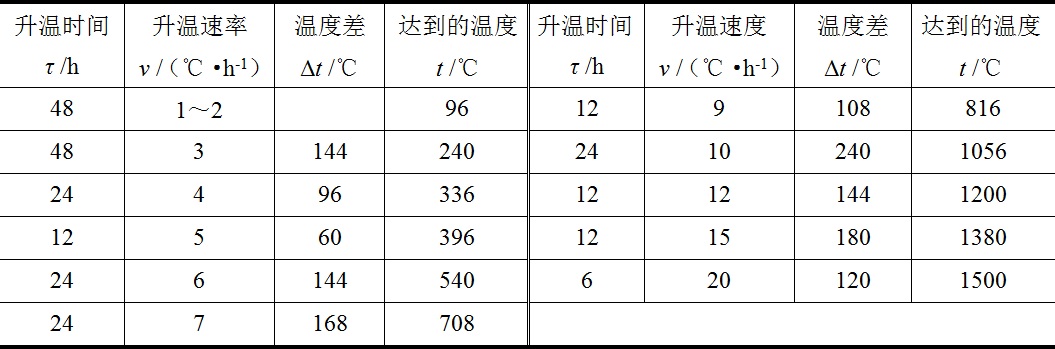

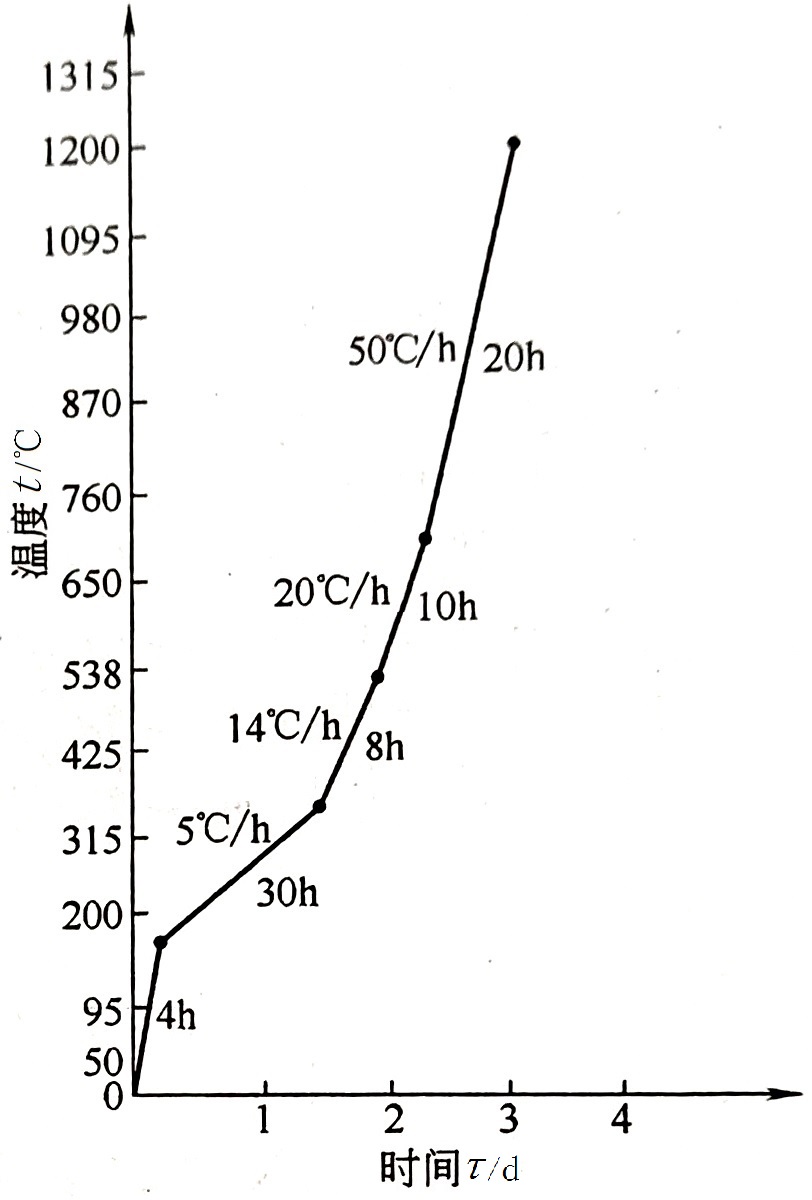

某马蹄焰玻璃池窑采用传统烤窑方法时,所制订的升温制度,如表1所示。

表1 某马蹄焰玻璃池窑采用传统烤窑时的升温制度

由表1可以看出,使用传统烤窑方法时,烤窑时间较长。

② 调节烟道闸板到离底部25mm处,再将助燃空气加入每个小炉,保持窑内的相对压强读数为正值。

③ 打开流液洞的冷却水管,要确保冷却水能够正常循环流动。

④ 换向系统,每20~30min换向一次。

⑤ 每1 h检查一次耐火材料的膨胀情况(在150~700 ℃的温度范围时,每1 h调节拉条与紧固件各两次)。并且,要做好相关膨胀量的记录。

⑥ 及时地、适量地转松各处钢结构的螺栓。

2 马蹄焰窑的热风烤窑技术

(1)概述

热风烤窑技术,又称:快速烤窑技术。

该技术是利用特制的喷射式燃烧器产生可控温的高速气流(最高速度可达300 m/s)来烤窑。这种特制的喷射式燃烧器,又称:热风发生器,其工作原理类似于教材第4.4.1中所介绍的高速调温烧嘴。在上述高速气流喷入窑内后,能够使玻璃池窑的各部位砌体在热气流的作用下得到均匀的加热,从而大大加快烤窑的速率。

热风烤窑技术成熟于20世纪60年代。到了20世纪70年代,在国外被大规模推广使用。20世纪80年代初,国内的玻璃生产厂家开始采用热风烤窑。随后,该烤窑方法在国内窑炉领域获得快速推广。

使用热风烤窑方法再配合快速加料法,能够使马蹄焰玻璃池窑从点火到投产的时间缩短为7~10d。

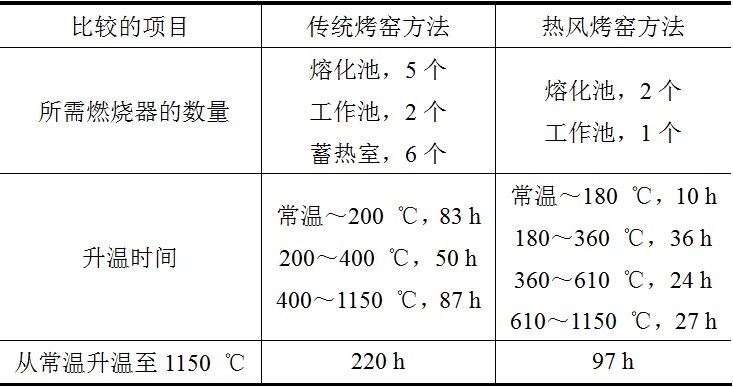

热风烤窑方法与传统烤窑方法的比较,如表2所示。

表2 热风烤窑方法与传统烤窑方法的比较

(2)主要设备

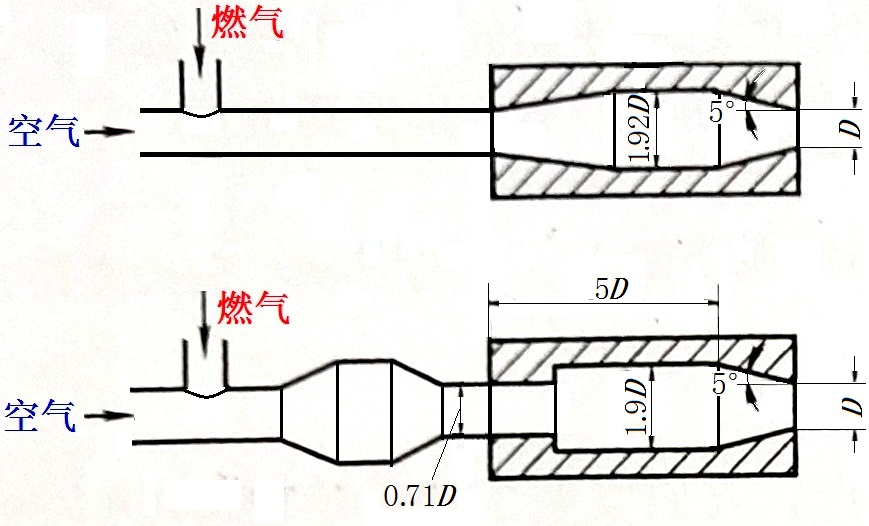

热风烤窑所采用的主要设备是喷射式燃烧系统,包括:燃烧器(或称:喷枪,如图1所示的是其结构简图)、鼓风机、电子控制台、温升程序给定器、空气软管、燃气软管、红外线传感器和安全阀门。

热风烤窑时所用的两种燃烧器(或称:喷枪)之结构示意,如图1所示。

图1 热风烤窑时所用两种燃烧器的结构示意

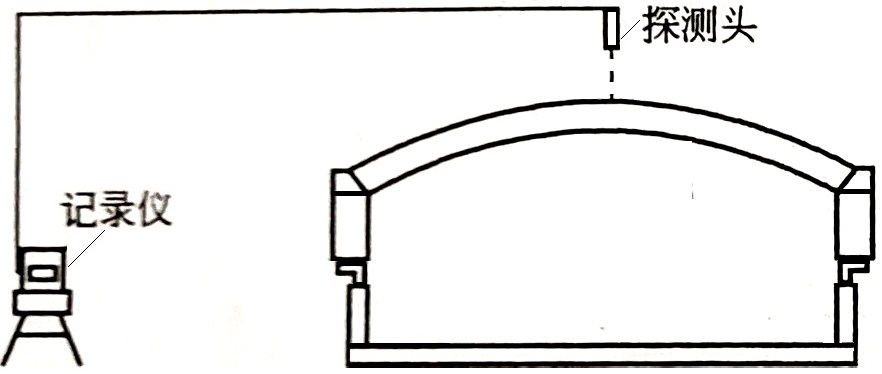

与喷射式燃烧系统相配合的还有碹顶膨胀自动记录仪。该记录仪会远距离地自动测量碹顶膨胀情况,并且能够自动记录。

碹顶膨胀自动记录仪的探测与记录示意,如图2所示。

图2 碹顶膨胀自动记录仪在探测与记录

(3)升温过程及其操作

对于熔化面积为32~84  的马蹄焰池窑,其72h烤窑升温曲线,如图3所示。

的马蹄焰池窑,其72h烤窑升温曲线,如图3所示。

在实际烤窑时,可以根据具体用砖情况,参照图3中所示的升温曲线制订具体的烤窑曲线。另外,为了在过大火时能够保持温度稳定,一般在过大火之前,需要保温8h。

图3 72h的烤窑升温曲线

热风烤窑的操作方法有两种。

一种方法是从蓄热室底部向上接力式烘烤。在烤窑前,先将烟囱闸板放下。从总烟道处开始点燃喷枪,当窑内温度升高到要求值后,再从蓄热室底部、小炉颈等处,陆续点燃其余喷枪。热风在蓄热室内的流动是通过支烟道来调节。

另一种方法是从玻璃池窑的上部空间开始烘烤。该方法需要有专用的热风烤窑设备,它的数量与安装位置随着玻璃池窑类型、大小以及升温制度的不同而有所差异。在刚开始时,需要先将烟囱前的闸板和蓄热室进口的闸板都关闭。这时,玻璃池窑上部空间的温度较高,蓄热室底部的温度较低。随着热风量的不断增加,当玻璃池窑上部的压强提高到14.7Pa以上、温度升至约400℃时,就需要适当地提高烟囱前闸板以及蓄热室进口的闸板,以维持窑内压强为在8Pa(相对压强)。当玻璃池窑上部空间的温度达到600℃以后,便可开始点燃格子体顶部的辅助喷枪,同时启动换向系统,注意:每5~10min换向一次,以后则要逐渐地延长,直至玻璃池窑进入放大火阶段。此后,换向间隔转向正常,蓄热室内的温度也逐渐适应正常生产条件。

在使用上述两种烤窑方法时,都要插入10支热电偶来测量窑内各处的温度差(Δt )。

对于马蹄焰玻璃池窑,在使用热风烤窑法烤窑时,窑内的最大温度差为65℃,若使用传统烤窑法烤窑,窑内的最大温度差可达200℃。由此可见,在使用热风烤窑时,烤窑时间短、加料速度快、也节约燃料,而且窑内温度均匀,不易损坏耐火材料。

为了保证窑内温度均匀,在烤窑过程中,对窑内压强的控制很重要。窑内压强主要依靠调节烟道闸板来控制。有时也调节鼓风量。为了使蓄热室格子砖也能够均匀受热,从烤窑开始就要换向。换向时间从3min逐渐增加到正常操作的15min或20min。

在过大火阶段之后,使用烧油小炉的火焰继续升温。

(4)耐火材料膨胀的控制

热风烤窑法的升温速度快,因此,耐火材料的膨胀较为剧烈。所以,每隔15 min的时间间隔,就要检查一次并且适当地调整拉条及螺栓。这主要包括以下几点:

① 烤窑之前,玻璃池窑各处的开口要用耐火材料封住,玻璃池窑大碹上的膨胀缝要用耐火纤维填满。

② 适当地放松玻璃池窑大碹的横向拉条。在整个烤窑过程中,大碹的升高值应当控制在5 cm以内。当然,该值也与大碹的跨度以及大碹的膨胀防护措施有关。

③ 大碹的纵向拉条只有在膨胀缝膨胀严实之后才能放松,以防将玻璃池窑的端墙拉斜。与此同时,还要注意大碹上的反碹结构不能出问题。

④ 玻璃池窑工作池的半圆碹顶之拉条的调节,应主要依靠调节纵向膨胀板来解决,以便使整个碹均匀地膨胀。

⑤ 池壁砖的下部定位螺栓需要顶紧耐火砖;池壁砖中部的定位螺栓只需用手的力量就能够使其顶住耐火砖;池壁砖的上部定位螺栓只要与耐火砖接触就行,以使耐火砖受压均匀。

⑥ 池底的定位螺栓也要顶紧,只有当池底的膨胀缝已经胀严之后才能放松,使其向外膨胀。

⑦ 碱性砖的蓄热室碹在整个烤窑过程中都会膨胀,并且会有小股烟气上升,所以,还要注意调节横向拉条。

⑧ 在正式生产时,开启池壁冷却风以及流液洞冷却风。开启时,风量要从小到大逐渐地打开。

⑨ 池壁和胸墙的保温材料要在烤窑之前就安装好。

(5)快速加料装置

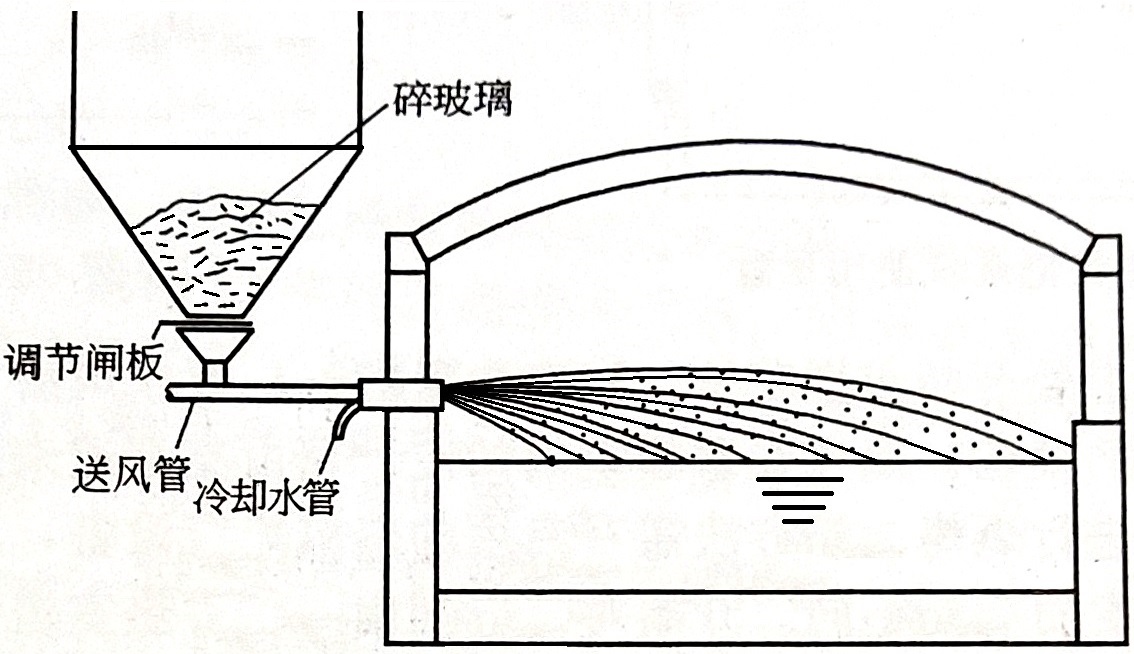

为了充分发挥热风烤窑的优点,尽快投产,人们也发明了一种碎玻璃风力加料的方法,即“快速加料装置”。

快速加料装置的工作原理示意,如图4所示。

图4 快速加料装置的工作原理示意

该快速加料装置是在烤窑以后,当窑温达到加料温度时,便用气力输送的方法向窑内加料。对于大型马蹄焰玻璃池窑,每1 h可加5~40 t碎玻璃;对于小型马蹄焰玻璃池窑,每1 h可加2~3.5 t碎玻璃。这样,加入玻璃池窑内的碎玻璃,就可以均匀地分布在熔化池内的整个玻璃液面上,因而,碎玻璃熔化得很快。

加料的动力还可以是热风。热风可以避免大量的冷碎玻璃和冷空气被吹入窑内。

参考文献

[1] 陈国平,毕洁. 玻璃工业热工设备[M]. 北京:化学工业出版社,2007:120-122.