隧道窑是烧制陶瓷制品的现代窑炉。除了可以烧陶瓷制品以外,隧道窑还可以烧制烧结型耐火砖,还可以烧制砖、瓦等烧结型建筑材料制品等(更多用途参见教材上的表4.1)。

以下所述的就是有关隧道窑烘烤方面的技术资料。

1 烘窑前的准备

(1)对窑体和附属设施进行竣工质量的检查与验收

对于新建的隧道窑,为了避免在烘窑过程中出现问题,以确保隧道窑投产后正常运行,首先要按照窑炉施工图的技术要求,再结合施工标准和验收标准,对于窑体和全部设备进行全面的竣工质量检查与验收。

对于窑体部分,凡能够检查的部分,都应当进行施工质量检查,例如,检查窑顶与内墙、外墙的砌筑质量;检查各个预留孔洞与预埋件的位置和质量;检查窑内轨道、窑外轨道以及砂封槽的安装质量;检查立柱与窑墙的贴紧情况及拉杆的拉紧程度;检查窑体各部分膨胀缝的留设是否符合设计要求?,等。

对于附属设备部分,检查窑门密封情况及其开闭的灵活性;检查托车运转的平稳性以及托车轨道与窑内轨道、窑外轨道的衔接情况;检查窑车润滑情况是否合格?;检查窑车的外形尺寸与衬砖砌筑是否符合质量要求?;把窑车逐辆推入窑内,检查试运行情况以及曲封、砂封、车封情况;检查油压推车机的密封情况,还要进行试运转;观察窑内装满空窑车后的推车机压力变化情况;所有的电动机都要试运转12 h以上,并且仔细观察其运行情况;检查各个测量仪表以及自控设备的安装是否符合设计要求?,也要检查其安装的稳固性、灵活性。

对于管道系统及其附件,除了要对管道试压来进行强度试验和气密性试验以外,还要检查烧嘴以及各个管道上所有阀门开闭的灵活性。对于燃油型隧道窑,还要检查烧嘴的安装是否正确(例如,烧嘴与烧嘴砖的紧贴情况如何?、是不是水平?、是不是同心?、喷射方向对不对?,等);检查油加热器、油过滤器和油稳压器的安装情况与使用性能是否都达到要求?;检查油管道的保温情况及其施工质量如何?

(2)全面清扫窑道内、外各个部位的杂物

全面清扫窑道内、外各个部位的杂物是指:要把窑内、窑外各个部位的杂物(例如,砂浆、木屑、木块、碎砖块,等)都清扫干净,尤其是烟道内、膨胀缝内、轨道接头缝内、轨面和窑体各个孔洞内的残留异物清除干净。轨道顶面要使用钢丝刷子来清刷干净。

(3)在砂封槽内装填砂子且其深度符合要求

在砂封槽内,装填与满铺粒径为1~3 mm的砂子(细度7~12 目的石英砂),其装填深度应使窑车的车裙插入砂内40~60 mm。

(4)调整窑顶拉杆的松紧度。

(5)用空匣钵、废旧制品或其他填充物(例如,废旧耐火砖)作为模拟坯件,按照正常的装车标准来码装好一定数量的“模拟窑车”。再将模拟窑车穿插在空窑车之间推入窑内(烧成带和预热带为“二空一满”交替停车,冷却带则是全部为空车)。

(6)所有附属设备(包括,燃烧设备、供应设备)都进行试运转,并且测定管路闸板不同开度时的风压和风量,从而为正常投产后的热工制度调节提供必要的参考依据。

(7)预热带的排烟闸门全部打开;冷却带的所有闸门与窑门则全部关闭。在窑体上,有可能漏风的全部孔洞都要堵塞好。

(8)全部的热工测量仪表都要安装无误,以确保正常使用。

2 烘烤升温曲线的制订

为了保证烘窑工作的顺利进行,在点火烘窑之前,必须组织好人力、物力和财力,还要作好周密的准备。首先要针对不同的隧道窑窑型以及所用燃料情况,汲取其他单位的经验,再结合本单位的实际情况,制订合理的烘窑方案、烘窑曲线、具体操作方法及其要求、烘窑进度计划,等,从而使在烘窑时有章可循。

合理的隧道窑烘烤升温曲线,能够确保窑体均匀干燥以适应砌体材料的体积变化,从而避免砌筑体内的水分急剧蒸发或窑体体积急剧变化而导致窑体开裂。

隧道窑烘窑各阶段的升温速率及保温时间应当根据具体窑的特点(窑体尺寸、燃烧室的结构型式)及其砌筑体的特性(所用材质、含水量、施工条件、砌筑质量,等)来拟定。

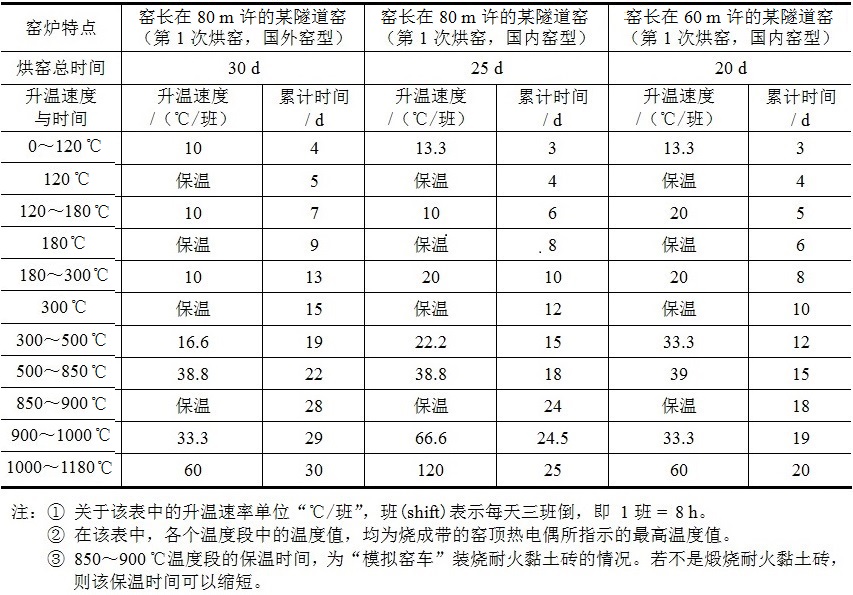

表1列出了3 座新建隧道窑的烘窑升温曲线数据。一般来说,新建隧道窑的烘窑时间约为3~5 周。

表1 三座新建隧道窑的烘窑升温曲线数据

对于已经投产的隧道窑,如果需要短期停窑检修,那么在它重新投产之前,也需要再次烘烤。再次烘窑的时间随着停窑时间的长短、检修量的大小以及检修条件的不同而有所差异。

表2列出了5 座已经投产的隧道窑在停窑检修后的烘窑升温曲线数据。一般来说,对于已经投产的隧道窑,在短期停窑检修后,再次烘窑所需要的时间约为4~15 d。

表2 五座现有隧道窑在停窑检修后的烘窑升温曲线数据

3 准备好点火燃烧所需的原燃料及其工具

在正式烘窑之前,还要将烘窑所需要的燃料、材料以及工具准备充分。按照不同的窑型和烘窑方法,备足燃料,例如,重油、柴油、煤气、焦炭、木炭以及易燃引火物品(例如,木材),等。

如果在烘窑中还需要采用临时燃烧室 (俗称:火箱)的话,还要准备好相关的砌筑材料以及加煤工具,而且,在点火之前就要将临时燃烧室砌筑好。此外,也要准备好一些必要的温度测量仪表以及压强测量仪表,以便测量临时燃烧室中的温度与压强。

有时,为了预先烘烤窑道内的窑墙,还要在空窑车上放一些火盆或者火堆。当然,火盆或火堆也要预先准备好。

4 烘窑的操作要点

实际上,隧道窑的窑型也较多,参见教材上的表4.1。

所用燃料不同、窑型不同,隧道窑的烘烤方法也不完全相同。即使相同的窑型使用相同的燃料,因各厂的具体条件不同,其烘烤方法也不尽相同。但是,对于隧道窑烘烤的总要求是使窑体能够安全地由常温升高到工作温度,并且,在此基础上,要尽可能降低烘窑费用。

综合而言,烘烤隧道窑的一般方法有如下几种:

(1)直接利用窑上现有的燃烧设备来烘窑,按照所烧燃料的不同,具体方法有两种:

① 对于烧煤的明焰式隧道窑,直接利用窑上的燃烧室来烘窑。其具体做法是,在各个燃烧室内的箅床上铺上易燃烧的着火物(例如,木柴、焦炭、褐煤、碎煤块),依次点火燃烧、小火控温。而且,要严格按照烘窑升温曲线进行升温烘烤。

② 对于烧燃气或者烧油的隧道窑,直接利用窑上的燃烧系统来烘窑。其具体做法是:利用窑上的燃烧系统,严格按照烘窑升温曲线来升温烘烤。值得注意的是:气烧窑点火之前,需要先打开燃气总闸门来吹洗燃气管道后(赶尽燃气管路中的空气后)方可点火,绝对禁止燃气漏入车间内。另外,燃气的压强(表压)一般不超过50  。

。

(2)搭设临时的外部燃烧室(俗称:火箱)来烘窑。这种方法主要用于烧重油的隧道窑,具体做法是:在烧成带末端4~5 对重油燃烧室的外侧,砌筑对应的临时燃烧室,先在临时燃烧室内燃烧木炭或焦炭来烘烤重油燃烧室,当重油燃烧室内的温度达到700 ℃时,便可以将重油喷入重油燃烧室内,继续升温烘窑。此时,临时燃烧室便可以停火、拆除。该方法的优点是可以简化烘窑的操作程序,

(3)搭设窑车火箱和临时外部燃烧室来烘窑。该方法主要用于烧重油型隔焰式隧道窑的低温阶段烘烤(600 ℃以下),具体做法是:先在窑车上砌筑一个火箱,在火箱内堆放适量的木炭与焦炭,点燃后推至烧成带和冷却带之间。外部临时燃烧室内与车窑火箱内同时点火,这样,窑道和火道就能够同时在低温下受热烘烤。该方法相对来说比较麻烦,劳动条件较差。

(4)在事故处理孔和喷嘴的下部设立临时燃烧室来烘窑。这种方法主要适用于烧重油的隔焰式隧道窑。相比上述3 种烘窑方法,这种方法的使用效果更好。

(5)直接在烧油燃烧室的箅床上铺设木柴或油棉纱来作引火物,在低温时喷烧轻质柴油,当窑内达到700 ℃以上时再喷烧重油来烘窑。这类方法较适用于烧重油的明焰式隧道窑。

既然隧道窑的烘烤方法较多,因此,对于具体的隧道窑,可以根据实际情况来选择最适合的烘烤方法。

这里,以烧重油的明焰式隧道窑为例,介绍烘窑过程的操作要点如下:

(1)选择具体的烘窑方法

在上述几种烘窑方法中,选择最适合的烘窑方法。

(2)点火

燃烧室或烧嘴的点火顺序是:先高温部分、后低温部分。如果有两排烧嘴,则是先下部、后上部,对侧错开,以利于窑内温度的均匀分布。

(3)严格控制升温速率

对于烧油窑,控制升温速率的方法通常是通过调节油量、调节助燃空气量以及调节两者的配比来实现;对于传统的烧煤窑,则是通过改变加煤的间隔时间、控制炉栅的燃烧面积和炉渣厚度、调节炉门、控制排烟的支闸板开度等方法来控制升温速度。

在200 ℃以下,两个窑门都打开,隧道窑上所有的孔位(例如,观察孔)都打开,以利于水分排出。这时,烟囱总闸板需要全开,排烟机、排烟闸板要打开(对于传统的分散型排烟方式,窑头支闸板的开度小、中间支闸板则全开、后段支闸板比中间支闸板的开度小一些),冷风机暂不开。

排湿阶段要控制升温速率不能太快,对于传统的烧煤窑,要控制加煤量与确保助燃空气充分。该阶段的时间也要充足 (一般为6~10 d,以全窑不冒水泡为准)。

(4)有计划地推窑车进窑

一般来说,当窑内烧成带的温度升高至300 ℃时,便开始一空一满地交错进窑车(有的烘窑方案则是一开始就进窑车),从而利用窑车的蓄热量来加热隧道窑的冷却带。在窑车上,可装载空匣钵,其装载密度比正常生产时要小,以后则逐步增加(例如,最初的进窑车速率为每3 h仅一个窑车进窑,以后再逐渐加快)。排烟的支闸板依次关小(位于窑头的一对支闸板关至最小或者全关,靠近烧成带的一对支闸板则要开至最大或者全开)。

当窑内烧成带的温度升高至500 ℃以上时,则可以连续进满车,进满车的次序应该是:先进“模拟车”,后进半成品车(先小件、后大件;先进无套装的、后进有套装的),进车速率从最初车速开始,随着温度升高再逐步加快。同时要保证第一辆装有半成品的窑车进入烧成带时,烧成带的最高烧成温度和气氛制度都已经达到烧成工艺的要求。一旦烧成带的热工制度(主要是最高温度和气氛制度)达到预定要求,便按照设计图纸的进车速率来安排窑车进窑。

(5)适时启动风机

当窑内烧成带的窑温升到约500 ℃时,启动排烟风机(无烟囱排烟的窑,则是一开始烘窑就启动排烟风机)。

在点燃喷嘴之前,先启动高压(助燃)风机。

当窑内烧成带的窑温升到700~800 ℃时,启动冷却带的抽热风机、车下冷却风机以及窑头的封闭气幕风机,逐步启动急冷风机、气氛气幕风机和窑尾封闭气幕风机,同时要逐渐调整风机的闸板开度,以调节烧成带气氛和冷却带温度。

当窑内烧成带的窑温升到约1200 ℃时,将装有半成品的窑车推入窑内,此时的进窑车速率大约为每1 h有一个窑车进窑。

(6)注意窑顶拉杆的松紧程度

在整个烘窑过程中,要随时注意窑顶上各个拉杆的松紧程度。当然,窑顶拉杆的松紧程度一般是凭经验来确定(用脚蹬一下拉杆的中部,如果有一定的颤动,则说明合适;若不能颤动,则需要放松螺母)。

当窑内烧成带的窑温升高到最高烧成温度时,烘窑阶段便宣告结束。随后,进入调试阶段。

5 隧道窑烘窑实例

(1)某窑长为82 m的明焰式隧道窑之烘烤要点

该隧道窑是从德国里德哈姆公司引进的,其烘窑方法是:直接利用窑上现有的燃烧室来烘窑(即直接利用窑上现有的设备与燃料来进行烘窑)。当然,在烘窑之前,还需要按照计划做好材料、人员、防火、防爆等各项准备工作。

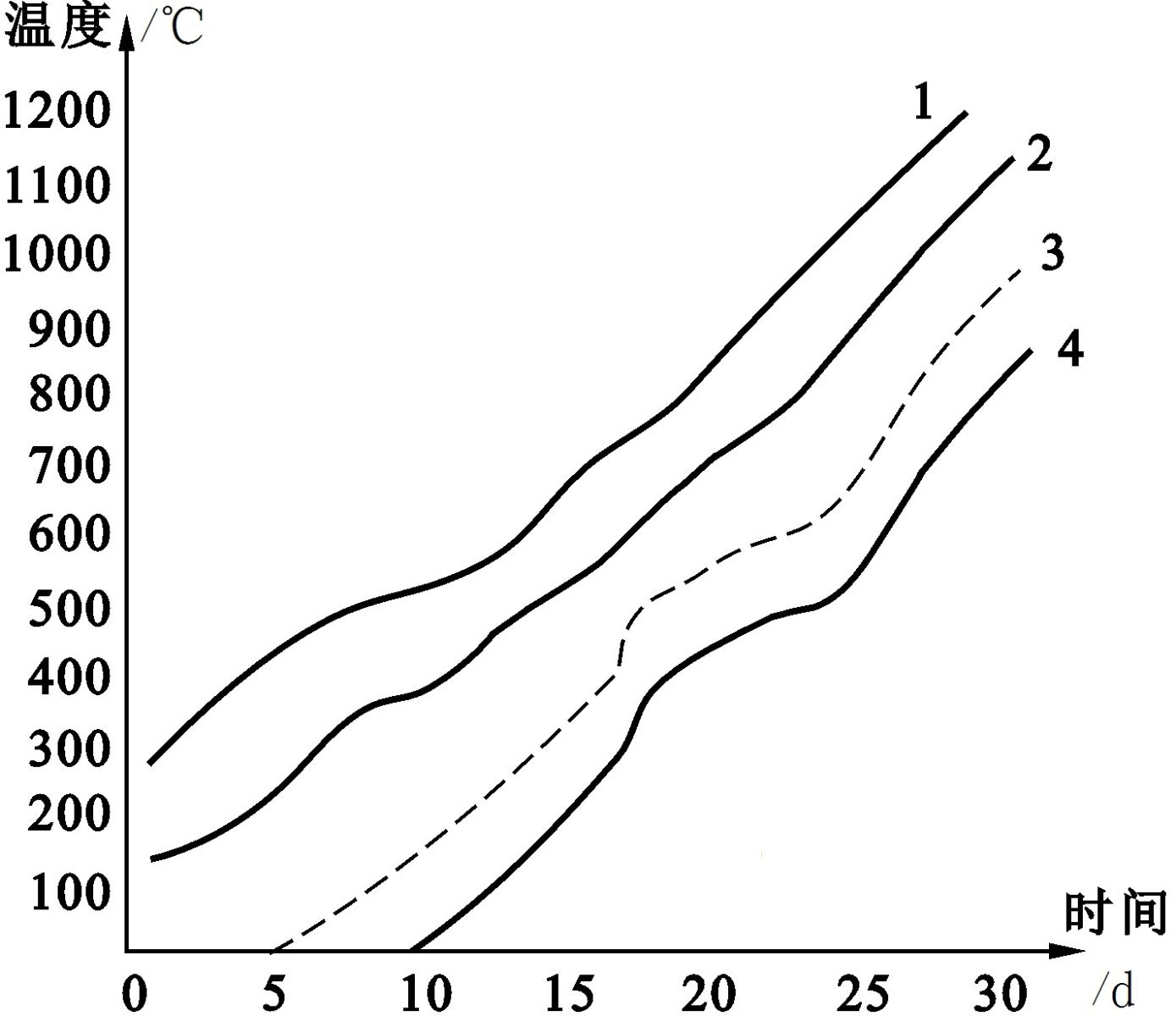

该隧道窑的烘窑升温曲线如图1所示。

该隧道窑上各个烧嘴调节组的点燃顺序为:

第1天:RG4组下部 6 只;

第4天:RG4组下部 6 只;

第7天:RG3组下部 6 只;

第10天:RG3组下部 6 只;

第13天:RG4组全部 (12 只);

第16天:RG2组下部 (12 只);

第19天:RG1组下部 (15 只);

第20天:RG3组上部 (12 只);

第22天:剩余烧嘴。

图1 各个烧嘴调节组的烘窑升温曲线

1—RG1组;2—RG2组;3—RG3组;4—RG4组

注:该隧道窑上各个烧嘴调节组都用符号RG来表示,4~9 车位下部共15 只烧嘴为RG1组,10~13 车位上、下各6 对共24 只烧嘴为RG2组,14~17 车位24 只烧嘴为RG3组,18~21 车位24 只烧嘴为RG4组。

(2)某窑长为75 m的烧重油型明焰式隧道窑之烘烤要点

该隧道窑是国产的,其烘烤方法是在事故处理孔和喷嘴的下部设立临时外部燃烧室。

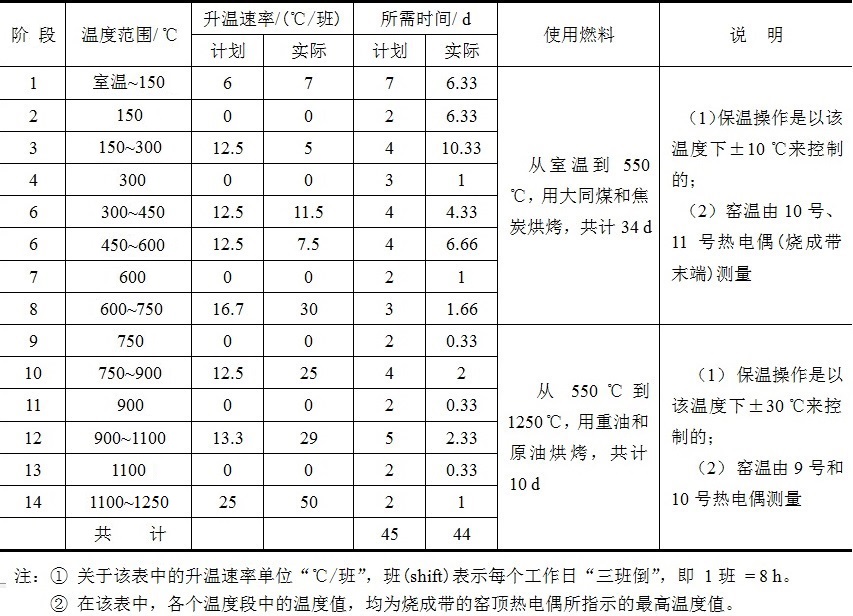

该隧道窑的烘烤方案如表3所示。

表3 某明焰式隧道窑的烘窑方案以及实际烘窑时间

6 隧道窑烘窑过程中的注意事项

(1)在烘窑过程中,如果发现窑体开裂严重,则应当立即采取保温措施,且用耐火纤维与耐火泥将裂缝填充塞紧,再适当地缓慢升温。

(2)随着窑温的升高,要经常检查窑顶各个拉杆的松紧程度,并且及时地进行调整。

(3)升温速度不宜急剧变化,严禁采用急升温急降温的办法来达到温度指标。

(4)自始至终地密切注意窑内预热带的升温速率(尤其关注从窑头至400 ℃这段区间),严防窑头温度升得太高。同时,还要设法提高窑车的车面温度,缩小窑内的上、下温度差。

(5)如果窑内冷却带的温度太低,则应及时采取相应措施,以防制品进入冷却带炸裂。

(6)每次调整,都应稳定大多数因素,只调节变动单个或少数因素,且调整幅度不宜也太大。要等待看到每次调整的实际效果后,再作下一次调整,以防造成调整混乱,从而使得问题复杂化。

(7)经常观察窑内制品(或匣钵柱)有无倾倒;经常查看机电设备是否运行正常,若发现有异常,则应当及时地妥善处理,以防事故蔓延扩大。

(8)定期地进行热工测量与记录,以作为今后窑炉调试时的参考资料。

参考文献

[1] 胡国林,陈功备. 窑炉砌筑与安装[M]. 武汉:武汉理工大学出版社,2005:102-108.