辊道窑是很先进的陶瓷窑炉,它特别适合于小件或薄件陶瓷制品的快速烧成。

以下所述的就是有关辊道窑烘烤方面的技术资料。

1 烘窑前的准备

(1)按照设计施工图和相关的施工标准,对所建辊道窑的窑体及其附属设备进行全面的竣工质量验收。特别是要重点检查:辊子是否齐全?辊子质量是否符合要求?辊道面是否水平?还要着重检查钢架的施工质量以及重点检查窑上闸板的数量及质量是否符合设计要求?

(2)全面清扫窑道内、外各部位的杂物(像砂浆、木屑、木块、碎砖块,等),特别是要清除辊子和孔砖之间、传动端油箱内、窑体上各洞孔内与各膨胀缝内以及烟道内的残留异物。

(3)辊子传动端油箱内加注适当的机油,其深度以浸没到齿轮面0.5 cm为宜。

(4)检查节与节之间螺栓的紧固程度,合理地调整,使之适中。

(5)自动控制柜上的所有选择开关都应拨到手动状态,而且这种状态要一直保持到烘窑后期,待全部烧嘴都点燃后才能改变;同时,检查自动控制柜的所有接线以及窑体上的所有设备接线是否正确?

(6)所有信号回路、信号设备与自动控制柜显示仪表都需要经过综合显示试验的检测,在它们都测试达标后,再将所有附属设备(包括:燃料供应设备、辊棒传动系统、通风系统、各种保护系统,等)进行试运转或者试压试验。在确认各项试验指标都达标后,下一步的工作就是测定管道闸板在不同开度时,各个通风设备内或排烟设备内的风压和风量,从而为该辊道窑正式投产后的热工调试提供必要的参考数据。

(7)窑内预热带的排烟支闸板全部打开,急冷区前的支闸板关闭到最小程度,冷却风暂时不开启。而且,还要将预热带窑体上所有可能漏风的孔洞都用耐火纤维与耐火泥堵塞好。

(8)将全部热工测量仪表都安装到位无误,确保都能够正常使用。

(9)准备好数量充足的备用辊子,以便及时更换受损的辊子。

2 烘烤升温曲线的制订

辊道窑的烘烤升温曲线是指:在烘窑过程中,各阶段的升温速率及其时间。

合理地制订辊道窑的烘烤升温曲线需要根据窑体结构特点、窑体尺寸、燃烧室结构型式、窑体的新旧程度、砌筑体的特性、窑体材料的种类及其含水量、砌筑质量等因素来定。

新建辊道窑的烘窑时间一般为2~3 周(现代明焰式辊道窑,其烘烤时间约为15 d;传统的隔焰式辊道窑,因为火焰在下部且其窑墙较厚,所以烘窑时间较长,20~30 d)。

已经投产的辊道窑在短期停窑检修后,再次烘窑的时间与停窑时间、检修量大小以及检修条件等因素有关,大约需要3~6 d 。

3 烘烤要点

辊道窑的烘烤方法一般是直接利用窑上的现有设备来进行。

辊道窑的烘窑顺序具体为:

(1)启动传动系统

辊道窑的传动系统是指辊子转动的动力系统。启动传动系统就使得所有辊子转动起来。

(2)启动排烟风机

在启动排烟风机后,还要将气流量调整至最大。

(3)依次点燃各个烧嘴

点燃烧嘴的顺序是:从窑上最后一对烧嘴开始点火,然后,依次向窑头方向点燃各烧嘴,同时,喷入燃料的压强也应逐渐加大。

如果以轻柴油为燃料,先启动助燃风机,再启动雾化风机,最后再送油。

若是以气体燃料(或称:燃气)为燃料,先启动助燃风机,再送燃气。

这里,需要注意的是:燃油烧嘴容易点燃;燃气烧嘴则要反复点燃几次才能够着火燃烧,这是由于燃气管道中残存的空气会使燃气浓度降低所致。当然,在点燃几个烧嘴以后,该问题自然得到解决,这只需几分钟的时间。

(4)低温阶段烘窑

低温阶段是指300 ℃以下的烘窑阶段。在该阶段的升温时间约为2 d。

在低温烘窑阶段,需要随时检查窑体的变化情况以及辊子与孔砖之间的空隙,如果发现辊子与孔砖有相互摩擦现象,便要及时调整。同时,对各区域的辊子的转速进行检查,使之符合辊道窑的运行要求。

对于烧重油的辊道窑,一般以木材、木炭为燃料放入燃烧室内点火燃烧,而使窑内升温,在低温烘窑阶段结束时,燃烧室内的温度可达到800~900 ℃。

(5)高温阶段烘窑

高温阶段是指:辊道窑工作通道内的最高温度达到300 ℃,燃烧室内温度已达到800~900 ℃。在该阶段的升温速度约为85 ℃/d。

在进入高温烘窑阶段后,烧重油的辊道窑可点燃重油烧嘴,喷油量是由少到多,而且助燃风量要充足(即保持较大的空气过剩系数)。同时,在辊道上一些废坯体进窑,这样可以利用这些废坯体受热后再加热冷却带。

(6)启动冷却带冷却和抽热风机

当辊道窑工作通道内的最高温度约达到800 ℃时,便逐步启动辊道窑冷却带的冷却风机和抽热风机,这些风机的风量由小到大,逐渐增加。

(7)将窑内升温曲线调整到既定的烘窑升温曲线

通过调节排烟风机的排烟量、冷却风机的鼓风量、抽热风机的抽风量,逐步地将窑内温度曲线调整到已制订的烘窑升温曲线上。

(8)坯体试烧与调试

当辊道窑工作通道内的温度达到1100 ℃后,便可以选取坯体进行试烧。随后,再开始辊道窑的调试工作。

4 辊道窑的烘烤实例

该辊道窑式从意大利WELKO公司引进的,为烧燃气的单层辊道窑(型号:FR2000)。

烘烤该辊道窑时,有关烧嘴的点火顺序为:

前6天,点燃第22节窑体上、

第14节窑体上的烧嘴;

第7天,点燃第18节窑体上、

第10节窑体上的烧嘴;

第10天,点燃第20节窑体上、

16节窑体上、

12节窑体上的烧嘴;

第14天,依次点燃第21节窑体上、

第19节窑体上、

第17节窑体上、

第15节窑体上、

第13节窑体上的烧嘴。

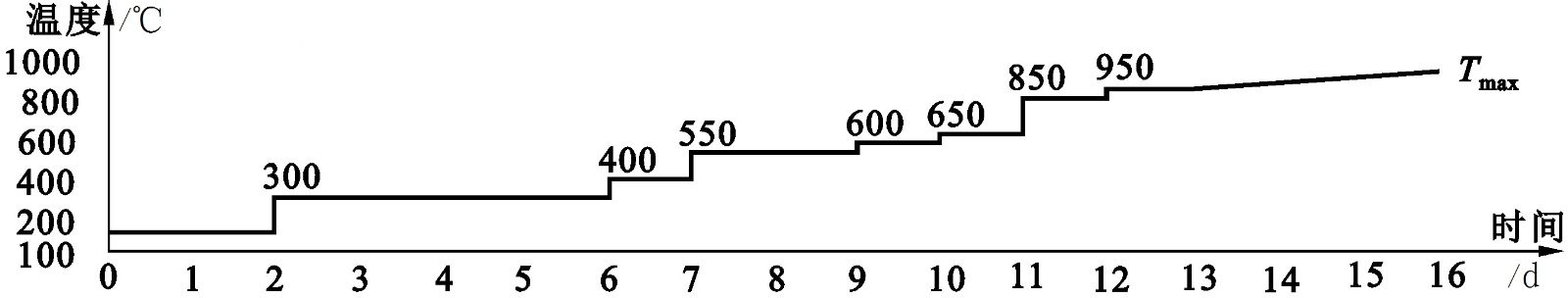

烘烤该辊道窑时的升温曲线如图1所示。

图1 某烧燃气型明焰式隧道窑的烘窑升温曲线

5 辊道窑烘窑过程注意事项

(1)如果发现窑体上有开裂现象,要立即采取保温措施,甚至停止烘窑过程,等到处理完毕后,再重新进入烘窑阶段。

(2)随着窑内温度的升高,要经常观察与检查窑墙、窑顶的状况,一旦问题,要及时地、恰当地处理。

(3)窑内的升温速度不宜急剧变化,严禁采用急升温或急降温的办法来达到温度指标。

(4)自始至终都要密切注意窑内预热带的升温速度(尤其是窑头至400 ℃这段区间),严防窑头温度升得太高。有时,为了防止窑内预热带升温太快,而需要将位于预热带中部的事故处理孔打开。等到进入高温烘窑阶段后,再关上这些事故处理孔。

(5)如果发现窑内冷却带的温度太低,也应及时地采取相应的措施,以防制品进入冷却带后发生炸裂。

(6)每次调整应当稳定大多数的因素,只调节单个因素或少数因素,而且,调整的幅度不宜太大,等看到每次调整的实际效果以后,再进行下一次的调整,以防因调整频繁而造成调节混乱(这会使问题更加复杂)。

(7)经常观察窑内制品有无叠坯现象; 经常观察全部机电设备运行是否正常?一旦发现有异常现象,就应立即妥善地处理,以防止事故可能会蔓延扩大。

(8)从辊道窑点火烘窑开始,一直至高温烘窑阶段,急冷风管和缓冷风管都应当有小流量的冷却风,以防止这些风管因受热而变形,甚至损坏。

(9)对于各个管道上的闸板,要根据实际情况,适当地调节其开度大小。

(10)定期地进行热工测量与记录,以作为今后辊道窑调试时的参考资料。

参考文献

[1] 胡国林,陈功备. 窑炉砌筑与安装[M]. 武汉:武汉理工大学出版社,2005:102,108-110.